Тормозная совокупность автомобиля делает функции полной остановки и замедления транспортного средства, и удержания последнего на месте. Она есть серьёзной совокупностью активной безопасности автомобиля.

Первые совокупности тормозов показались еще в эру конных экипажей. Они имели вид рычага со особым тормозным башмаком, что человек вручную прижимал к колесу. С возникновением первых моторизованных экипажей такая конструкция стала негодной. Некое время использовались ленточные тормоза. В их конструкции был барабан, обхваченный металлический лентой, соединенной с педалью.

При нажатии последней лента затягивалась и создавалось трение между барабаном и лентой. Но такие тормоза скоро ржавели, при попадании грязи и воды теряли эффективность и пр.

В 1902 году Луи Рено были изобретены барабанные тормозные механизмы. Барабан в них был с пустотой внутри, в которой размещалась колодка. Чуть позднее последних стало две, расходящиеся в различные стороны. Примечательно, что будущий соперник барабанных тормозов – дисковый механизм был изобретен в том же 1902 году британцем Фредериком Ланчестером. В нем к узкому тормозному диску с обеих сторон прижимались колодки. Правда изначально эта конструкция была ненадежной.

Это обусловило распространение барабанных механизмов. Примечательно, что в начале прошлого века машины имели тормозные совокупности только на задних колесах. Считалось, что при оборудования управляемых колес тормозной совокупностью, потеряется устойчивость автомобили. Только в первой половине 20-ых годов XX века показался первый автомобиль с передними тормозными совокупностями.

Еще одним изобретением в данной области стало использование гидравлики. Так как жидкость при сжимании передает упрочнение в самые крайние точки совокупности. Эффективность последней делается высокой. Помимо этого, гидравлические магистрали существенно легче прокладывать, нежели тросы, рычаги, тяги и пр. С того времени большинство моделей оснащается гидравлическими тормозами.

В 50-х годах отыскали в памяти о дисковых механизмах и начали повсеместное их использование.

По большому счету существует три вида тормозных совокупностей автомобиля: рабочая, стояночная и запасная. Первая предназначена для остановки и снижения скорости авто. Вторая – для удержания авто на месте на протяжении стоянки. Запасная же есть резервной на случай отказа рабочей.

Сейчас значительно чаще последняя есть частью рабочей.

Главными составляющими элементами любой тормозной совокупности автомобиля являются тормозной привод и механизм. Первый формирует тормозной момент, снабжающий замедление автомобили. В автомобилестроении используют фрикционные механизмы, другими словами основанные на применении силы трения.

Тормозные механизмы рабочей тормозной совокупности автомобиля размещают в колеса. Тормозной же механизм стояночной совокупности автомобиля может находится за КПП либо раздаточной коробкой.

Как уже упоминалось ранее, тормозные механизмы зависимо от конструкции смогут быть барабанными либо дисковыми. Первые складываются из полого барабана, в которого размещаются две колодки, каковые разводятся в стороны и прижимаются к барабану при помощи одного либо двух гидроцилиндров. За счет внутренней поверхности и трения колодок барабана и обеспечивается замедление. По окончании окончания торможения колодки возвращаются на место под действием пружин.

Преимуществами барабанных механизмов являются их невысокая стоимость и простота изготовления. Кроме этого они имеют громадную площадь контакта фрикционной части с поверхностью барабана. Это увеличивает тормозное упрочнение, и разрешает использовать такую конструкцию на громадных грузовых автомобилях. «Минусами» таковой схемы являются риск перегрева барабана и последующего его деформирования.

Это соответственно ведет к большому уменьшению барабана контакта и площади колодок и понижению эффективности торможения. В итоге такие механизмы не весьма подходят для режима езды с большими нагрузками и частыми торможениями.

Дисковая тормозная совокупность автомобиля содержит поворачивающийся тормозной диск, и суппорт, закрепленный на кронштейне и содержащий неподвижные колодки. В пазах суппорта находятся рабочие гидроцилиндры, каковые прижимают колодки к обеим сторонам диска. В сравнении с барабанной, дисковые менее подвержены нагреву, поскольку их рабочие части более открытые и лучше обдуваются.

Помимо этого, существуют вентилируемые механизмы. У них диск складывается из двух дисков, соединенных лопастями. Так, воздушное пространство проходит между ними и действенно охлаждает. Помимо этого, обычно в дисках делают отверстия и пазы.

Они, не считая отвода тепла, делают функции очистки от грязи, влаги и фрикционной пыли. Напомним, что площадь контакта в дисковых совокупностях намного меньше, чем у барабанных. Исходя из этого нужно большее упрочнение для обеспечения замедления. Ввиду этого везде стали применяться разные усилители тормозов. Еще одним «плюсом» таких механизмов есть более простое их обслуживание.

К недочётам возможно отнести меньший ресурс колодок, более большую цена, и неприспособленность к тяжелым условиям эксплуатации (грязи, пыли и пр.) Ввиду последнего недочёта на военных авто, и на тех, каковые трудятся в запыленных и загрязненных условиях используют барабанные совокупности.

Тормозной привод осуществляет управление всеми тормозными механизмами. Привод возможно: механическим, гидравлическим, пневматическим, электрическим и комбинированным. Первый отыскал использование в стояночном тормозе в виде тяг, тросов и рычагов, каковые соединяют рычаг с тормозными механизмами задних колес. Вместо рычага время от времени применяют особую педаль.

Кроме этого сейчас все чаще используют электропривод для стояночного тормоза. В таковой ситуации он активируется копкой.

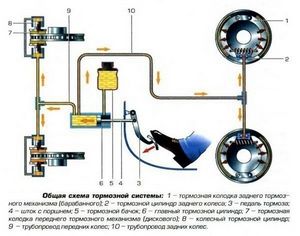

Самый обширно распространенным типом привода в легковом автомобилестроении есть гидравлический. Он содержит педаль, основной цилиндр, усилитель, колесные цилиндры, шланги и трубопроводы. Тормозное упрочнение от ноги сидящего за рулем передается через педаль на основной тормозной цилиндр. Для понижения этого упрочнения используют разные усилители тормозов. Самый распространенный из них – вакуумный.

Принцип его действия содержится в действии разрежения во впускном коллекторе на рабочую жидкость. Основной цилиндр помогает для давления жидкости и нагнетания ее к рабочим цилиндрам. Современные главные цилиндры являются сдвоенными.

Другими словами они создают рабочее давление для двух контуров тормозов. Такая схема снабжает исполнение рабочей тормозной совокупностью функций резервной совокупности. При отказе одного из контуров, второй полностью независимо от него, может снабжать замедление автомобили.

Вверху цилиндра находится расширительный бачок. Он восполняет утраты тормозной жидкости. Рабочие цилиндры снабжают прижатие колодок к диску либо барабану.

Пневматический тормозной привод стал широко распространен в грузовом автомобилестроении. Он основан на принципе передачи тормозного упрочнения сжатым воздухом. В таких совокупностях тормозные упрочнения на колодках смогут иметь высокие значения.

Напоследок напомним, что на данный момент в конструкцию приводов тормозных совокупностей автомобиля входят разные элементы безопасности – усилитель при экстренном торможении, АБС, совокупность распределения тормозных упрочнений, антипробуксовочная совокупность, электронная блокировка дифференциала. Это разрешает тормозной совокупности автомобиля делать последовательность дополнительных функций. Так, имитация блокировок дифференциала оказывает помощь ездить по распутью, антипробуксовочная совокупность методом подтормаживания колес исключает прочие неприятности и заносы, совокупность курсовой устойчивости методом все того же подтормаживания удерживает авто на траектории.

Ближайшие записи:

- Как избавиться от запаха в машине

- Для чего проводить обслуживание и ремонт машин?

- «Www.autocatalogue.ru» – информация об автотранспорте

Тормозная совокупность автомобиля

Статьи по теме:

-

На машинах совокупность идентификации по радужке глаза покажется уже в текущем году

Уже в текущем году ожидается появления первых машин с разработкой идентификации по радужной оболочке глаза. Использование данной инновации разрешит значительно…

-

Tcs — антипробуксовочная совокупность автомобиля

Антипробуксовочная совокупность автомобиля, еще именуемая Traction Control System (TCS) либо Dynamic Traction Control (DTC), отличается от других…

-

3. Тест тормозных совокупностей для bmw m3 (ap racing, k-sport, brembo, pfc, stoptech)

Авторитетнейший германский издание AutoBild совершил опробования пяти тормозных совокупностей для BMW M3, дабы узнать, какая же из афтемаркет тормозных совокупностей…